扫一扫×

UpdateTime:2022/3/29 15:17:31

增材制造技术正在稳步发展。虽然汽车和航空航天行业多年来一直受益于增材制造,但在这些行业中,减轻重量是最大限度提高燃油效率和减少碳排放的关键,但海事行业直到最近才开始探索逐层 3D 提供的机会印刷。有两个主要领域:在主要港口为 3D 打印备件建立本地供应基础设施以加快交付速度,以及利用增材制造技术的独特能力制造其他制造工艺无法生产的零件。

有几个因素使海运业与航空航天和汽车行业区分开来: 许多组件更大更重;海上生命和财产的安全取决于一套不同的标准。作为船级社,DNV 必须确保用于制造关键船舶部件的工艺、材料和设备满足适用的船级要求。这意味着当一种新的制造技术开始发挥作用时,必须定义适当的标准和规则来进行测试。 新的 DNV 规则为 AM 铺平道路

自 2016 年 DNV 开始探索 AM 在航运业的潜力以来,已经形成了许多联合行业项目,以建立专业知识并与行业利益相关者进行持续对话,以了解航运业及其供应商的需求. 这导致了一个新规则和指南的框架,它们构成了 DNV 资格、认证、验证和船级批准活动的基础。DNV 海事首席材料专家 Ramesh Babu Govindaraj 说:“与大多数其他只有推荐实践的船级社相反,DNV 实际上有增材制造的船级规则,因此增材制造材料、工艺和组件可以包含在分类制度中. 这对设计人员和 OEM 都有好处,因为增材制造制造的零件将被接受用于分类制度。这意味着班级接受 AM 工艺的方式与接受轧制、锻造和铸造的方式相同。”

为 OEM 和船东带来的额外好处包括存储的零件数字设计文件的可用性以及在需要备件时打印零件的选项。

在吹粉技术 (BPT) 工艺中,激光束熔化从喷嘴吹出的环形图案的金属粉末。

到目前为止,DNV 专家在该领域的工作主要集中在金属零件上,但从 2022 年起将包括非金属材料,DNV Hamburg 材料与焊接和增材制造高级首席工程师兼实践主管 Eva Junghans 博士说。“2018 年,DNV 向 thyssenkrupp Marine Systems 颁发了首个增材制造制造商批准证书,使 thyssenkrupp TechCenter Additive Manufacturing 成为 DNV 批准的海事和一般工业应用供应商。不同制造商的进一步批准以及向海运业供应的零件的资格,批准程序正在进行中。” 专家补充说,分类组件需要制造商资格 - 没有这些批准,船舶不得安装对安全至关重要的增材制造组件或更换零件。“这些部件对于船舶和海上或海上结构的安全和/或功能非常重要。”

Govindaraj 说,随着行业发现增材制造与铸造和锻造相比的优势——例如更好的质量控制、更一致的内部结构、创新的形状和更短的交付时间——出现了许多独特的项目。例如,DNV 已针对直径为 2 米的船舶螺旋桨发布了验证声明,该螺旋桨由韩国 SY Metal 采用电弧增材制造 (WAAM) 工艺制造。WAAM 工艺的速度是传统铸造的两倍,并提供了避免供应链瓶颈的解决方案;更重要的是,与微观结构从表面到芯部变化的铸件相比,WAAM 打印部件通常具有更高的强度,因为其微观结构更规则。虽然原型的疲劳测试尚未进行,

WAAM 技术可用于制造各种零件。DNV 已为由 voestalpine Böhler Welding 制造的实心碳素钢丝颁发了原料型式批准。Kongsberg Maritime 的曲柄盘由该线材制成,在联合创新项目 (JIP) 中使用了 ADDILAN 设备,合作伙伴代表了 AM 价值链的所有部分。成功测试后将颁发 DNV 原则和批准资格证书。

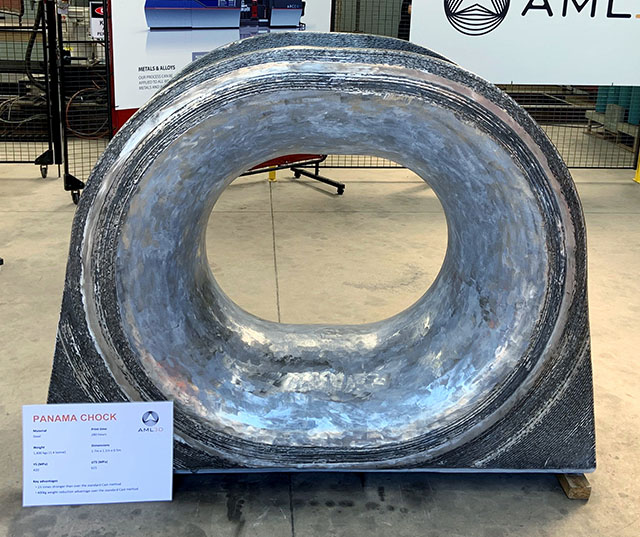

WAAM 生产的巴拿马垫块,一种特殊类型的锚链孔,承载能力提高 20%,屈服强度是传统铸件的两倍。

此外,DNV 为 WAAM 生产的非巴拿马级垫块(一种特殊类型的锚链孔)发布了验证声明。载荷测试表明,该零件能够承受比设计规格高出 20% 的载荷,并且屈服强度是传统铸件的两倍。AML3D 董事总经理 Andrew Sales 对与项目合作伙伴 Keppel Technology & Innovation (KTI) 和 DNV 的良好合作感到非常高兴:“我们找到的解决方案已被证明是成功的。该组件用于非级海事应用,是世界上最大的增材制造船用配件。DNV 的验证表明,AML3D 的专利线材增材制造 (WAM®) 工艺满足海运行业的要求,并为进一步的组件生产和验证提供了框架和途径。

粉末床融合 (PBF) 或选择性激光熔化 (SLM) 是一种增材制造技术,具有生产复杂几何形状的巨大潜力。在这个过程中,零件是在一个装满金属粉末的盆中创建的。将高功率密度的激光束引导至粉末表面的特定位置,使粉末逐层熔化,形成固体结构。然后回收多余的粉末。PBF 确保了成品部件的高比密度和一致的机械性能,并已成功应用于制造像热交换器一样复杂的部件。在与 Kongsberg Maritime 和 AM 专家 SLM Solutions 正在进行的联合项目中,PBF 已被用于制造具有钛内部蜂窝结构的创新中空推进器叶片。该部件目前正在进行疲劳测试。

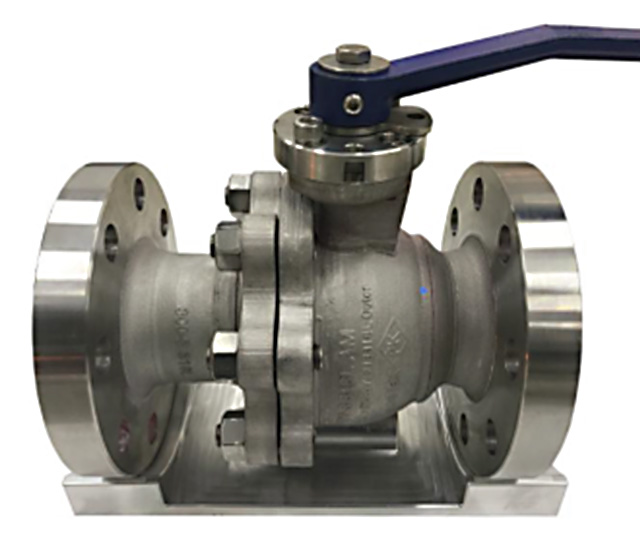

类似于 PBF 的工艺,吹粉技术 (BPT) 是一种“定向能量沉积”工艺,其中喷嘴将由环形金属粉末和惰性气体流包围的激光束引导到沉积位置,同时激光束熔化粉末。SHI、InssTek、KOS GLOBAL、PK Valve、KIMS、KAERI 和 DNV 的独特联合项目成功制造了行业首创的双金属低温阀门。阀体由 SUS316L 不锈钢制成,而将暴露于低温介质的内部衬有 3 mm 的耐腐蚀 Inconel 625 层。韩国专家 InssTek 使用同步 5 轴生产该零件运动。Govindaraj 强调说:“在如此复杂的几何形状中结合两种材料,没有替代工艺。” “这两种材料由两个交替操作的独立喷嘴施加。这种方法使产品更便宜,因为昂贵的铬镍铁合金只需要在内部,而低级不锈钢完全足够用于阀体。

” 阀门已通过压力测试。DNV 向粉末制造商 KOS GLOBAL 颁发了原料型式批准,并向 InssTek 颁发了 OEM 批准。“这种阀门的成功将成为使用金属 3D 打印技术制造的多材料零件的第一个用例,这不仅将彻底改变船舶行业,还将塑造我们今天在不同行业看到的制造实践的方式,”Se-ho Park 表示,InssTek 副总裁。这种方法使产品更便宜,因为昂贵的铬镍铁合金只需要在内部,而低级不锈钢完全足够用于阀体。” 阀门已通过压力测试。DNV 向粉末制造商 KOS GLOBAL 颁发了原料型式批准,并向 InssTek 颁发了 OEM 批准。“这种阀门的成功将成为使用金属 3D 打印技术制造的多材料零件的第一个用例,这不仅将彻底改变船舶行业,还将塑造我们今天在不同行业看到的制造实践的方式,”Se-ho Park 表示,InssTek 副总裁。

这种方法使产品更便宜,因为昂贵的铬镍铁合金只需要在内部,而低级不锈钢完全足够用于阀体。” 阀门已通过压力测试。DNV 向粉末制造商 KOS GLOBAL 颁发了原料型式批准,并向 InssTek 颁发了 OEM 批准。“这种阀门的成功将成为使用金属 3D 打印技术制造的多材料零件的第一个用例,这不仅将彻底改变船舶行业,还将塑造我们今天在不同行业看到的制造实践的方式,”Se-ho Park 表示,InssTek 副总裁。以及对 InssTek 的 OEM 批准。“这种阀门的成功将成为使用金属 3D 打印技术制造的多材料零件的第一个用例,这不仅将彻底改变船舶行业,还将塑造我们今天在不同行业看到的制造实践的方式,”Se-ho Park 表示,InssTek 副总裁。以及对 InssTek 的 OEM 批准。“这种阀门的成功将成为使用金属 3D 打印技术制造的多材料零件的第一个用例,这不仅将彻底改变船舶行业,还将塑造我们今天在不同行业看到的制造实践的方式,”Se-ho Park 表示,InssTek 副总裁。

这种使用 BPT 制成的双金属低温阀具有不锈钢阀体和 Inconel 内衬。

DNV 在增材制造方面的工作仍在继续。在几个 JIP 联盟中,DNV 的海事和能源系统业务领域正在联合开发新标准。新加坡海事和港务局 (MPA) 对在海事领域推广增材制造表现出浓厚的兴趣,并参与了多项增材制造计划。DNV 位于新加坡的能源系统全球增材制造技术中心得到新加坡经济发展局 (EDB) 的支持,专注于增材制造研究以及咨询服务和工业认证。DNV 海事为船舶和海上结构提供船级认可服务和验证,其中涉及更广泛的要求、测试和船上试验。

thyssenkrupp Marine Systems 首席运营官 Luis Alejandro Orellano 博士强调了认证对制造商的重要性:“我们很高兴通过 thyssenkrupp TechCenter Additive Manufacturing,我们现在有了一个经过认证的合作伙伴,可以为 thyssenkrupp Marine Systems 提供符合我们自己和客户的高期望。我们正在共同将创新的解决方案应用到我们的潜艇和舰艇中,为未来的海军设定新标准。”

“用于增材制造的 DNV 途径在使增材制造成为安全关键、分类和非分类船舶零部件的关键技术方面取得了长足的进步,”Junghans 博士说。“随着越来越多的增材制造材料、工艺、制造商和单个零件设计获得船级认可,船东和船厂将能够依赖越来越多的组件,这些组件的设计已针对预期应用进行了优化,并且功能更好,即更常规,材料特性,并且可以更快地以更低的成本提供。”